유압 회로도를 보면 2방향 유압 밸브 다이어그램이 페이지에서 가장 간단한 기호 중 하나로 나타납니다. 두 개의 연결된 상자, 몇 개의 선, 어쩌면 스프링 기호일 수도 있습니다. 그러나 이 기본 요소는 50톤 크레인 붐을 제자리에 고정하는 것부터 값비싼 펌프를 압력 스파이크로부터 보호하는 것까지 산업 시스템에서 가장 중요한 기능 중 일부를 제어합니다.

2/2 밸브라고도 하는 2방향 유압 밸브에는 2개의 포트와 2개의 위치가 있습니다. 표기법은 처음에는 추상적으로 보일 수 있지만 논리적 패턴을 따릅니다. 첫 번째 숫자는 밸브에 있는 포트(유체가 들어오고 나가는 곳) 수를 나타내고, 두 번째 숫자는 밸브가 취할 수 있는 개별 위치 수를 나타냅니다. 2방향 유압 밸브 다이어그램의 경우 유체 동력의 가장 기본적인 이진 논리인 흐름 또는 흐름 없음을 다루고 있습니다.

주방 수도꼭지를 생각해 보세요. 핸들을 돌리면 기본 양방향 밸브가 작동됩니다. 물은 흐르거나 흐르지 않습니다. 산업용 2/2 밸브는 4bar의 수돗물 대신 630bar 압력에서 분당 3,530리터의 유압 오일을 제어할 수 있다는 점을 제외하면 동일한 원리로 작동합니다.

표준 2방향 유압 밸브 다이어그램 기호 읽기

유압 산업에서는 ISO 1219-1을 회로 기호의 국제 표준으로 사용합니다. 이는 독일의 엔지니어가 일본에서 그린 다이어그램을 혼동 없이 이해해야 하기 때문에 중요합니다. 이 표준에서는 기호가 물리적 외관이 아닌 기능을 나타낸다고 규정합니다. 실제 밸브의 사진을 보고 있는 것이 아닙니다. 당신은 밸브가 유체 흐름에 어떤 역할을 하는지에 대한 기능적 지도를 보고 있습니다.

2방향 유압 밸브 다이어그램에서 각 작업 위치에는 고유한 사각형 상자가 있습니다. 두 개의 위치가 있으므로 항상 두 개의 상자가 나란히 표시됩니다. 스프링 기호 또는 기타 복귀 메커니즘에 가장 가까운 상자는 휴지 위치를 표시합니다. 이는 아무도 밸브를 활성화하지 않을 때 밸브가 놓여 있는 상태입니다. 다른 상자에는 버튼을 누르거나, 솔레노이드에 전원을 공급하거나, 파일럿 압력을 가하는 등 활성화할 때 어떤 일이 발생하는지 보여줍니다.

이 상자 안에는 간단한 선과 기호가 흐름 경로에 대한 모든 것을 알려줍니다. 직선이나 화살표는 유체가 해당 위치를 통과할 수 있음을 의미합니다. 흐름 경로에 수직인 선처럼 보이는 "T" 기호는 포트가 차단되었음을 의미합니다. 나머지 위치 상자에 "T"가 있는 2방향 유압 밸브 다이어그램이 표시되면 일반적으로 닫혀 있는 밸브를 보고 있는 것입니다. 활성화된 위치에 "T"가 있는 반대 구성은 일반적으로 열린 밸브를 나타냅니다.

활성화 방법은 상자 외부에 나타납니다. 솔레노이드 코일 기호는 전기 제어를 의미합니다. 스프링은 기계적 복귀를 보여줍니다. 밸브를 가리키는 점선은 직접적인 기계적 또는 전기적 힘 대신 별도의 유압 신호가 밸브를 움직이는 파일럿 압력 제어를 나타냅니다.

포트 라벨도 자체 표준을 따릅니다. 일반적으로 압력 입구(펌프 연결)에는 "P"가 표시되고 작동 포트(액추에이터 연결)에는 "A"가 표시됩니다. 때때로 탱크 복귀를 의미하는 "T"가 표시됩니다. 이러한 문자 코드는 제조업체 전체에서 일관성을 유지하지만 이전 유럽 다이어그램에서는 숫자를 대신 사용할 수 있습니다. ISO 9461은 이러한 포트 식별을 표준화하여 설치 및 유지 관리 중 혼란을 줄입니다.

구조 유형: 2방향 밸브의 포핏 대 스풀 설계

종이에 적힌 2방향 유압 밸브 다이어그램을 지나 실제 물리적 구성요소로 이동하면 근본적으로 다른 두 가지 내부 메커니즘을 만나게 됩니다. 포핏(시트 밸브라고도 함)과 스풀 구성 중에서 선택하면 밸브가 드리프트 없이 몇 시간 동안 정적 부하를 유지할 수 있는지 또는 고주파수에서 빠른 사이클링을 처리할 수 있는지 여부가 결정됩니다.

포핏 밸브는 일치하는 시트를 누르는 원뿔 모양 또는 디스크 모양 요소를 사용합니다. 닫히면 금속이 스프링 힘으로 금속과 만납니다. 이로 인해 업계에서는 거의 0에 가까운 누출이 발생합니다. 유압유는 400bar의 압력에서도 적절하게 밀봉된 포핏 밸브를 지나칠 수 없습니다. 이로 인해 포핏 스타일 2방향 밸브는 고소 작업 플랫폼이나 이동식 크레인의 부하 유지 회로와 같이 안전이 중요한 응용 분야에 대한 유일한 선택이 됩니다.

FCI 70-2 누출 표준은 이 성능을 정량화합니다. 클래스 IV는 정격 용량의 0.01%에 해당하는 누출을 허용하며 이는 일반 산업 용도에 적합합니다. 그러나 절대적인 보안이 필요한 경우 Class V 또는 Class VI를 지정합니다. 클래스 VI(소프트 시트 분류라고도 함)은 최대 차압에서도 분당 밀리리터만 허용합니다. 씰링 메커니즘이 필연적으로 마모되는 긴밀한 기계적 간극에 의존하지 않기 때문에 포핏 밸브만이 이러한 등급을 안정적으로 달성할 수 있습니다.

스풀 밸브는 다른 접근 방식을 취합니다. 정밀하게 가공된 원통형 코어가 똑같이 정밀한 보어 내부로 미끄러져 들어갑니다. 홈이 허용하는 동안 스풀 블록 흐름에 착지합니다. 스풀과 보어 사이의 간격은 부드러운 움직임을 허용할 만큼 커야 하지만 누출을 최소화할 수 있을 만큼 작아야 합니다. 이러한 본질적인 타협은 스풀 밸브가 항상 어느 정도 내부적으로 누출된다는 것을 의미합니다.

그러나 스풀 설계에는 고유한 장점이 있습니다. 응답 시간은 더욱 일관되고 예측 가능한 경향이 있습니다. 간단한 온오프 애플리케이션의 경우 제조 비용이 더 저렴합니다. 유지 관리 중 임시 회로 격리와 같이 일부 누출이 문제가 되지 않는 시스템에서는 스풀형 2방향 밸브가 더 낮은 비용으로 완벽하게 작동합니다.

성능 차이는 실제 애플리케이션에서 명확하게 나타납니다. 매달린 하중을 유지하는 수직 실린더에 스풀 밸브를 설치하면 내부 누출로 인해 오일이 빠져나가면서 시간에 따른 하향 드리프트를 측정하게 됩니다. 클래스 VI 등급의 포핏 밸브를 설치하면 해당 실린더가 며칠 동안 제자리에 고정되어 있습니다. 2방향 유압 밸브 다이어그램은 두 가지 모두 동일해 보일 수 있지만 엔지니어링 현실은 완전히 다릅니다.

| 특성 | 포핏(시트) 밸브 | 스풀 밸브 | 애플리케이션 영향 |

|---|---|---|---|

| 밀봉/누출 | 거의 0에 가깝습니다(클래스 V/VI 달성 가능) | 측정 가능한 내부 누출(일반적으로 클래스 III/IV) | 정적 부하 유지 및 안전 회로에 대한 적합성을 결정합니다. |

| 응답 속도 | 빠르고 즉각적인 참여 | 일관성, 일반적으로 느림 | 고주파수 또는 시간에 민감한 제어 루프에 중요 |

| 흐름 용량 | 매우 높음(특히 카트리지 설계) | 스풀 직경과 클리어런스에 따라 제한됨 | 포펫 카트리지는 대규모 유압 동력을 전환할 수 있습니다. |

| 압력 등급 | 산업용 카트리지에서 최대 630bar | 디자인에 따라 다양하며 일반적으로 더 낮습니다. | 고압 시스템은 포핏 구조를 선호합니다. |

동적 응답도 다릅니다. 포핏 밸브는 스트로크 길이가 짧기 때문에 빠르게 열리고 닫힙니다. 여러 포트에 스풀을 밀어 넣는 것이 아니라 콘을 자리에서 들어 올리는 것뿐입니다. 따라서 포핏형 2방향 밸브는 비상 차단 회로 또는 캐비테이션 방지 보호와 같이 즉각적인 흐름 개시가 필요한 응용 분야에 이상적입니다.

2방향 유압 밸브 다이어그램을 사용한 중요 회로 응용 분야

양방향 유압 밸브 다이어그램을 이해하는 실제 가치는 이러한 구성 요소가 실제 엔지니어링 문제를 해결하는 위치를 보면 명확해집니다. 일부 응용 분야에서는 2/2 밸브가 제공하는 특정 특성이 절대적으로 필요합니다.

Nécessite un circuit de déchargement

굴착기 붐이 3미터 높이에서 가득 찬 버킷을 들고 있는 모습을 상상해 보십시오. 해당 하중을 지지하는 유압 실린더는 유압 호스에 약간의 누출이 발생하더라도 몇 시간이 지나도 1밀리미터도 아래로 흘러내려서는 안 됩니다. 이를 위해서는 파일럿 제어 포트를 나타내는 추가 점선이 있는 회로도에 표시된 특수 2방향 요소인 파일럿 작동식 체크 밸브가 필요합니다.

[카운터밸런스 밸브 회로도 이미지]파일럿 작동식 체크 밸브(POCV)는 한 방향으로의 자유로운 흐름을 허용하여 붐이 상승함에 따라 실린더를 채웁니다. 그러나 역방향에서는 파일럿 압력이 제어 라인을 통해 도달할 때까지 흐름이 완전히 차단됩니다. 2방향 유압 밸브 다이어그램에서는 이를 표준 체크 밸브 기호와 파일럿 라인으로 표시합니다. 운전자가 붐을 내리라고 명령하면 파일럿 압력이 밀봉 요소를 기계적으로 들어올려 오일 배출을 제어할 수 있습니다.

포핏 구조의 누출 없는 특성으로 인해 POCV가 작동합니다. 누출율이 조금만이라도 붐이 천천히 가라앉을 수 있습니다. 그러나 POCV에는 한계가 있습니다. 그것들은 계량 장치가 아닙니다. 완전히 닫혀 있거나 완전히 열려 있습니다. 중력의 도움을 받아 무거운 하중을 낮출 때 간단한 POCV는 열린 상태와 닫힌 상태 사이에서 밸브 헌팅으로 갑작스러운 움직임을 유발할 수 있습니다.

카운터밸런스 밸브가 필요한 곳입니다. 카운터밸런스 밸브는 한 방향으로의 자유 흐름을 위한 체크 밸브와 복귀 경로를 위한 압력 제어식 릴리프 밸브를 결합한 보다 정교한 2방향 요소입니다. 카운터밸런스 밸브의 2방향 유압 밸브 다이어그램은 체크 밸브, 릴리프 요소, 릴리프 밸브 개방 압력을 감소시키는 파일럿 피스톤의 세 가지 기능 구성 요소를 보여줍니다.

운전자가 하강 동작을 시작하면 방향 제어 밸브의 파일럿 압력이 파일럿 피스톤에 작용합니다. 이 파일럿 신호는 부하로 인한 압력과 결합하여 릴리프 밸브를 조절하고 복귀 유량을 측정합니다. 그 결과 무거운 하중이 가해지는 경우에도 부드럽고 제어된 하강이 가능합니다. 메인 제어 밸브가 아닌 액추에이터에 카운터밸런스 밸브를 직접 장착함으로써 가장 중요한 위치에 유량 제어 책임을 집중시킬 수 있습니다.

어큐뮬레이터 충전 및 언로드 회로

유압 어큐뮬레이터가 있는 고정 변위 펌프를 사용하는 시스템에서는 펌프 흐름을 효율적으로 관리하기 위해 특별한 2방향 언로드 밸브가 필요합니다. 어큐뮬레이터가 완전 충전에 도달하면 해당 압력에 대해 계속 펌핑하면 에너지가 낭비되고 열이 발생합니다. 언로딩 밸브는 어큐뮬레이터가 충전되면 펌프 흐름을 거의 0에 가까운 압력으로 탱크로 방향을 전환하여 이 문제를 해결합니다.

일반적인 어큐뮬레이터 충전 밸브는 포펫 파일럿 단계와 스풀 메인 단계가 있는 2단계 카트리지 요소입니다. 2방향 유압 밸브 다이어그램은 펌프 흐름(P)을 어큐뮬레이터 또는 탱크(A 및 B)에 연결하는 것을 보여줍니다. 액추에이터 사용으로 인해 시스템 압력이 "개방" 설정점 아래로 떨어지면 밸브가 탱크 복귀를 차단하여 펌프 흐름을 어큐뮬레이터 충전으로 다시 강제합니다. 압력이 "닫기" 설정점까지 상승하면 밸브가 이동하여 펌프를 언로드합니다.

이를 위해서는 부드러운 변속 특성과 적절한 설계 댐핑이 필요합니다. 로딩과 언로딩 사이의 갑작스러운 전환으로 인해 펌프와 응력 피팅이 손상되는 압력 스파이크가 발생합니다. 잘 설계된 언로딩 밸브에는 스위칭 동작을 느리게 하는 내부 댐핑 챔버가 포함되어 있어 즉각적인 스냅 대신 압력 전환을 수 밀리초에 걸쳐 분산시킵니다.

속도 조절을 위한 흐름 제어

2방향 유압 유량 제어 밸브는 좁은 통로를 형성하는 두 개의 각진 선 또는 곡선으로 표시되는 스로틀 제한 기호와 함께 회로도에 나타납니다. 조정 가능한 스로틀은 제한 기호를 통해 대각선 화살표를 추가하여 가변 오리피스 영역을 나타냅니다. 이 밸브는 유량을 완전히 차단하는 대신 유량을 제한하여 액추에이터 속도를 제어합니다.

흐름과 속도 사이의 관계는 유압의 기본을 따릅니다. 주어진 실린더 보어의 경우 속도는 유량을 피스톤 면적으로 나눈 값과 같습니다. 조정 가능한 오리피스를 통해 흐름을 제한함으로써 실린더가 얼마나 빠르게 확장되거나 수축되는지 직접 제어할 수 있습니다. 스로틀은 압력 강하를 생성하고 해당 제한을 통과하는 흐름은 스로틀 전체의 압력 차이의 제곱근에 따라 달라집니다.

고급 2방향 유량 제어 밸브에는 압력 보상 기능이 포함되어 있습니다. 2방향 유압 밸브 다이어그램은 이를 추가 압력 제어 요소로 표시하며 일반적으로 보상기 피스톤을 나타내는 화살표로 표시됩니다. 이 보상기는 스로틀 개방을 자동으로 조정하여 부하 압력 변동에 관계없이 일정한 유량 출력을 유지합니다. 보상이 없으면 부하 압력이 높을수록 스로틀 전체의 차이가 줄어들기 때문에 부하가 증가하면 실린더 속도가 느려집니다. 보상을 통해 밸브는 부하가 급격하게 변화하는 경우에도 실린더 속도를 일정하게 유지합니다.

카트리지 밸브 기술 및 고밀도 제어

컴팩트한 공간에서 매우 높은 유량을 전환해야 하는 경우 2방향 유압 밸브 다이어그램은 기존 본체 장착 밸브가 아닌 카트리지 스타일 요소를 표시할 수 있습니다. 슬립인 로직 요소라고도 불리는 카트리지 밸브는 출력 밀도를 최대화하는 유압 제어에 대한 정교한 접근 방식을 나타냅니다.

카트리지 밸브는 본질적으로 매니폴드 보어에 삽입되고 별도의 커버 플레이트에 의해 제어되는 유압 논리 모듈입니다. 2방향 유압 밸브 다이어그램 기호는 표준 밸브와 유사해 보이지만 물리적 구현은 완전히 다릅니다. 나사식 포트가 있는 독립형 장치 대신 정밀 가공된 구멍에 떨어지는 원통형 카트리지가 있습니다. 모든 배관은 매니폴드 블록 내부에 있습니다.

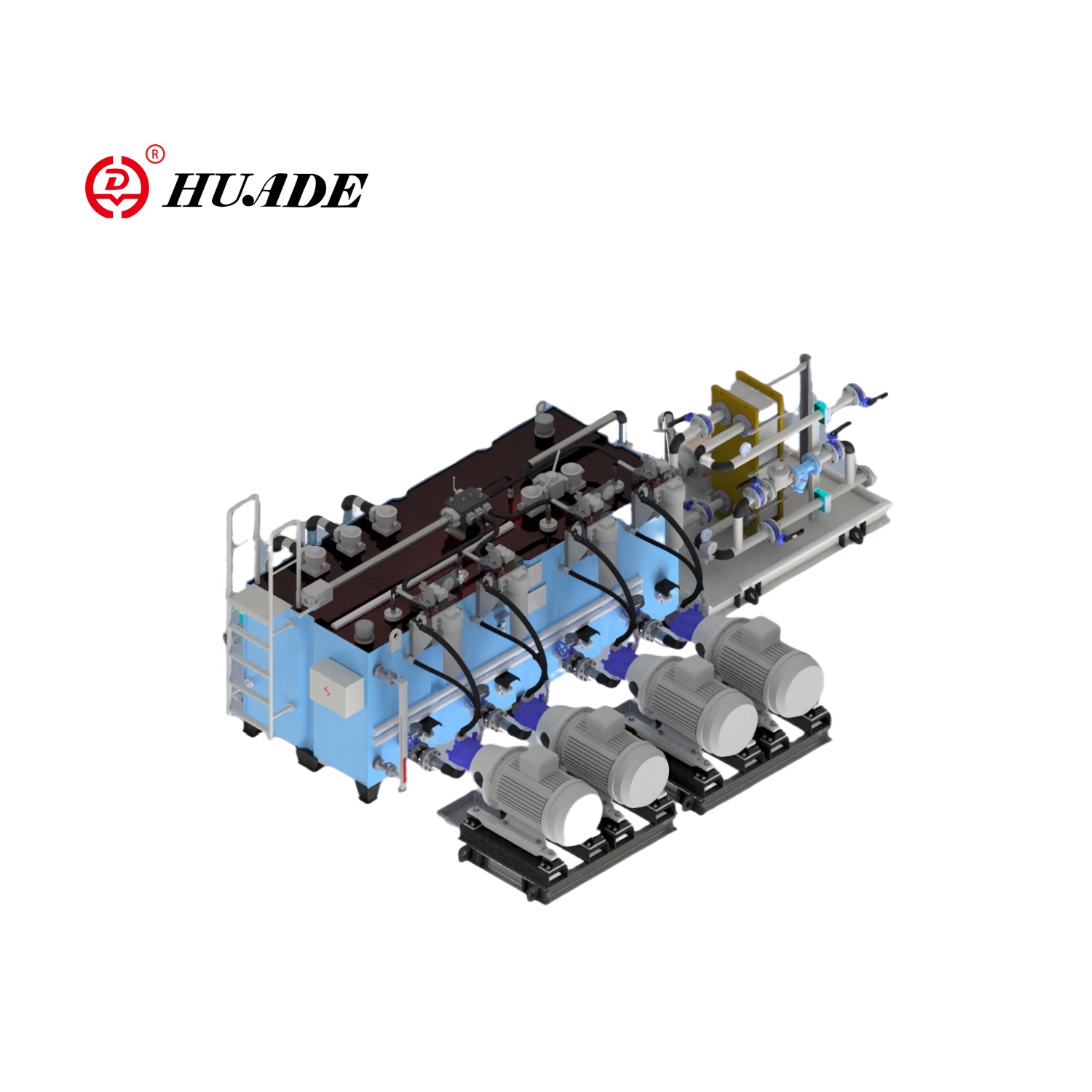

이 아키텍처는 극도의 흐름 용량을 가능하게 합니다. 산업용 2방향 카트리지 밸브는 매우 낮은 압력 강하를 유지하면서 분당 최대 3,530리터를 처리하며, 최대 유량에서도 1bar 미만인 경우가 많습니다. 낮은 압력 강하와 높은 유량은 에너지 효율성으로 직접적으로 이어집니다. 압력 손실이 적다는 것은 열 발생이 적고 운영 비용이 낮다는 것을 의미합니다.

제어 원리는 파일럿 증폭을 사용합니다. 분당 몇 리터만 전환할 수 있는 소형 파일럿 밸브는 주 카트리지 포핏을 움직이는 고압 오일을 제어합니다. 이는 주 흐름 전원에서 제어 전원을 분리합니다. 전기적으로 약 20와트를 소비하는 작은 솔레노이드를 사용하여 수백 킬로와트의 유압 전력을 전환할 수 있습니다.

Le déplacement de la bobine en position deux inverse ces connexions. Maintenant, P se connecte à B et A se connecte à T. Le fluide s'écoule dans l'extrémité de la tige par l'orifice B, tirant le piston vers l'arrière et rétractant la tige. Le fluide déplacé depuis l'extrémité du capuchon sort par l'orifice A et retourne au réservoir. Cette réversibilité est le principe de base qui fait fonctionner les distributeurs directionnels.

성능 차이는 실제 애플리케이션에서 명확하게 나타납니다. 매달린 하중을 유지하는 수직 실린더에 스풀 밸브를 설치하면 내부 누출로 인해 오일이 빠져나가면서 시간에 따른 하향 드리프트를 측정하게 됩니다. 클래스 VI 등급의 포핏 밸브를 설치하면 해당 실린더가 며칠 동안 제자리에 고정되어 있습니다. 2방향 유압 밸브 다이어그램은 두 가지 모두 동일해 보일 수 있지만 엔지니어링 현실은 완전히 다릅니다.

솔레노이드 작동: 직접 작동 vs 파일럿 작동

2방향 유압 밸브 다이어그램은 위치 상자 외부에 기호가 있는 작동 방법을 보여줍니다. 솔레노이드 제어 밸브는 코일 기호와 함께 표시되지만 그 단순한 그래픽에는 시스템 성능에 영향을 미치는 중요한 설계 선택이 숨겨져 있습니다.

직동식 솔레노이드 밸브는 전자기력을 사용하여 밸브 요소를 직접 움직입니다. 코일에 전원을 공급하면 자기장이 포핏이나 스풀을 물리적으로 밀어내는 전기자를 끌어당깁니다. 이러한 밸브는 중간 단계가 없기 때문에 밀리초 내에 매우 빠르게 반응합니다. 그러나 사용 가능한 전자기력으로 인해 밸브 크기가 제한됩니다. 밸브가 클수록 더 많은 전력을 소비하고 더 많은 열을 발생시키는 더 큰 솔레노이드가 필요합니다.

파일럿 작동식 솔레노이드 밸브는 2단계 접근 방식을 취합니다. 솔레노이드는 작은 파일럿 밸브를 움직이고, 이 밸브는 유압을 전달하여 메인 밸브 요소를 움직입니다. 이는 유압력 증폭을 활용합니다. 소형 저전력 솔레노이드는 대형 메인 스풀이나 포핏을 구동하는 고압 오일을 전환하는 파일럿을 제어합니다. 결과적으로 파일럿 작동식 2방향 밸브는 직동식 설계보다 훨씬 더 높은 유량을 처리할 수 있습니다.

Редукционные клапаны выполняют совершенно иную функцию, чем предохранительные или предохранительные клапаны. В то время как предохранительные клапаны обычно закрыты и открываются только во время аварийных ситуаций, связанных с избыточным давлением, редукционные клапаны обычно являются открытыми регулирующими устройствами. Они дросселируют поток для поддержания постоянного давления на выходе независимо от изменений давления на входе или изменений потребности в расходе.

실제로 직동식 솔레노이드 밸브는 표준 산업 압력에서 분당 약 80리터까지 잘 작동합니다. 그 외에도 일반적으로 파일럿 작업이 필요합니다. 2방향 유압 밸브 다이어그램은 항상 어떤 유형을 지정하지 않으므로 응답 시간이 중요한 경우 제조업체 데이터시트를 확인해야 합니다.

또 다른 고려 사항은 홀딩 중 전력 소비입니다. 직동 솔레노이드는 스프링 힘과 유체 압력에 대해 밸브를 열린 상태로 유지하기 위해 지속적인 전류가 필요합니다. 파일럿 작동식 밸브는 압력을 사용하여 메인 요소를 유지하므로 솔레노이드는 소형 파일럿 밸브를 계속 이동시키기만 하면 됩니다. 이는 솔레노이드 코일의 전기 부하와 발열을 줄입니다.

선택 기준 및 기술 사양

회로를 설계하고 지정할 양방향 유압 밸브를 결정할 때 다이어그램은 논리 기능을 알려주지만 성능 요구 사항은 알려주지 않습니다. 여러 가지 주요 매개변수가 밸브가 귀하의 응용 분야에서 안정적으로 작동하는지 여부를 결정합니다.

최대 작동 압력은 구조적 한계를 정의합니다. 350bar 정격의 밸브는 해당 압력을 크게 초과하면 치명적인 오류가 발생합니다. 그러나 압력 등급만으로는 전체 내용을 알 수 없습니다. 일부 밸브는 특정 압력까지만 정격 유량을 유지하다가 내부 틈새 변형이나 씰 압축으로 인해 압력이 증가하면 감소합니다.

유량 용량은 시스템 요구 사항에 맞게 신중하게 일치해야 합니다. 크기가 작은 밸브는 과도한 압력 강하를 발생시켜 에너지를 낭비하고 열을 발생시킵니다. 대형 밸브는 비용이 더 많이 들고 제어가 불안정해질 수 있습니다. 밸브 계수(Cv)는 주어진 압력 강하에 대해 얼마나 많은 유량이 통과하는지를 정량화합니다. 유량과 허용 가능한 압력 손실로부터 필요한 Cv를 계산한 다음 안전 여유를 두고 해당 요구 사항을 충족하는 밸브를 선택합니다.

| 매개변수 | 공학적 중요성 | 일반적인 범위(산업용 밸브의 예) |

|---|---|---|

| 최대 작동 압력 | 구조적 완전성 및 내구성 한계 | 산업용 카트리지 밸브의 경우 210~630bar |

| 최대 유량 | 처리 용량 및 압력 강하 | 설계에 따라 7.5 ~ 3,530 L/min |

| 응답 시간 | 동적 속도 및 사이클 속도 기능 | 5~20ms(직동식) ~ 30~80ms(파일럿 작동식) |

| 누출 등급(FCI 70-2) | 씰링 성능 표준 | 클래스 IV(일반) - 클래스 VI(안전 필수) |

| 작동 온도 범위 | 씰 및 점도 한계 | -20°C ~ +80°C(일반), 특수 유체의 경우 더 넓은 범위 |

| 유체 점도 범위 | 적절한 작동 및 씰 호환성 | 대부분의 산업용 밸브의 경우 15~400cSt |

누출 분류는 부하 유지 응용 분야에서 가장 중요합니다. 2방향 유압 밸브 다이어그램에 부하 드리프트를 방지해야 하는 밸브가 표시되면 클래스 V 또는 클래스 VI를 지정하십시오. 유지 관리 중 간단한 격리를 위해서는 클래스 IV로 충분합니다. 누출 등급 간의 비용 차이는 상당할 수 있으므로 불필요하게 과도하게 지정하지 마십시오.

주기 시간이 생산성을 결정하는 자동화된 생산 라인이나 모바일 장비에서는 응답 시간이 매우 중요합니다. 운전자가 조이스틱을 놓을 때 굴삭기 붐이 100밀리초 이내에 움직임을 멈춰야 하는 경우 밸브 선택이 해당 타이밍을 지원해야 합니다. 밸브 전환 시간과 회로에서 압력이 형성되거나 붕괴되는 데 필요한 시간을 모두 고려하십시오.

유체 호환성은 협상할 수 없습니다. 표준 니트릴(NBR) 씰은 석유 기반 유압 오일에서는 잘 작동하지만 특정 합성 유체에서는 부풀어 오르고 작동하지 않습니다. 생분해성 에스테르 기반 유압유 또는 내화성 수 글리콜을 사용하는 경우 씰 호환성을 명시적으로 확인하십시오. 다른 모든 사양이 정확하더라도 씰 재질이 잘못되면 조기 고장이 발생합니다.

작동 온도는 씰 수명과 유체 점도 모두에 영향을 미칩니다. 유압 오일 점도는 온도에 따라 급격하게 변합니다. -20°C에서는 ISO VG 46 오일이 꿀처럼 걸쭉해질 수 있습니다. 80°C에서는 물처럼 흐릅니다. 이러한 점도 변화는 밸브를 통한 압력 강하에 영향을 미치고 응답 시간에 영향을 줄 수 있습니다. 일부 2방향 유량 제어 밸브는 특히 날카로운 모서리를 통과하는 흐름이 길고 작은 직경의 통로를 통과하는 흐름보다 점도에 덜 의존하기 때문에 날카로운 모서리 오리피스를 사용합니다.

2방향 밸브 회로의 일반적인 문제 해결

양방향 유압 밸브 다이어그램이 올바르게 그려지고 적절한 구성 요소를 선택한 경우에도 작동 중에 문제가 발생할 수 있습니다. 일반적인 오류 모드를 이해하면 빠른 진단에 도움이 되며 사소한 문제가 비용이 많이 드는 오류로 발전하는 것을 방지할 수 있습니다.

오염 및 반응 저하

유체 오염은 밸브 성능 문제의 주요 원인입니다. 작동유가 입자로 오염되거나 열분해로 인해 점도가 저하되면 여러 가지 증상이 나타납니다. 느린 반응이 첫 번째 신호인 경우가 많습니다. 움직이는 부품 사이의 작은 틈에 먼지 입자가 쌓여 밸브 작동 속도를 늦추는 마찰이 발생합니다. 15밀리초 안에 이동해야 하는 밸브가 오염되면 50밀리초가 걸릴 수 있습니다.

겉으로는 사소해 보이는 이 지연은 시스템 전체에 걸쳐 연쇄적으로 발생합니다. 자동화된 제조에서는 모든 주기의 1000분의 1초가 추가되어 생산 손실이 발생합니다. 모바일 장비에서는 작업자의 반응이 느려져 포지셔닝 정확도가 떨어집니다. 더 나쁜 것은 밸브 폐쇄가 지연되면 움직이는 액추에이터가 갑자기 저항에 부딪혀 압력 스파이크가 발생하고 피팅과 호스를 피로하게 만드는 충격파가 발생한다는 것입니다.

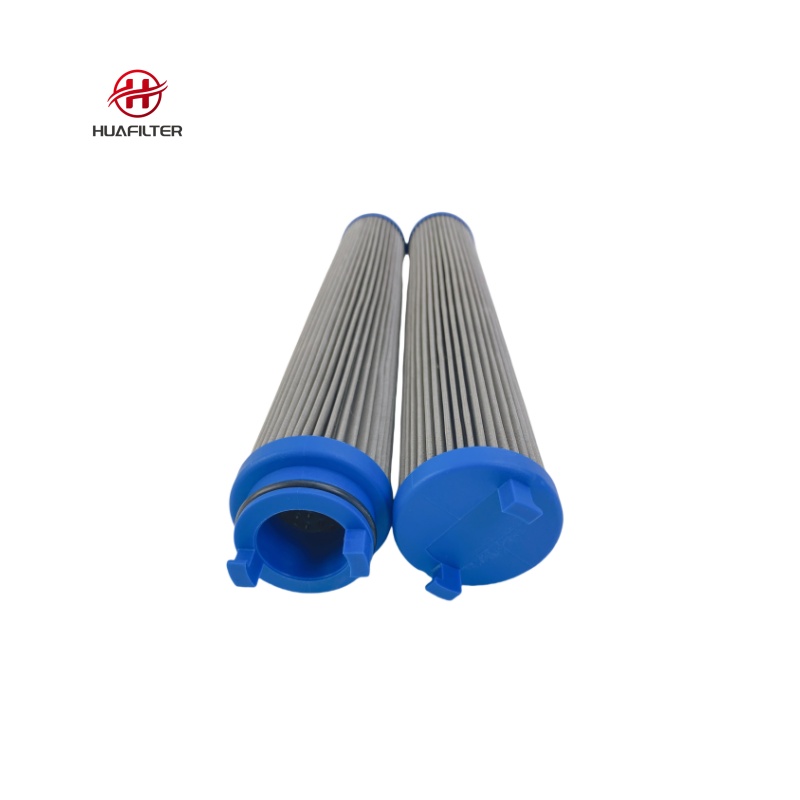

ISO 4406 청정도 표준은 입자 오염을 정량화합니다. 일반적인 산업용 유압 시스템은 4, 6 및 14 마이크론 크기의 최대 입자 수를 지정하는 19/17/14를 목표로 할 수 있습니다. 그러나 서보 밸브와 고성능 비례 밸브에는 훨씬 더 깨끗한 유체, 아마도 16/14/11이 필요합니다. 오일이 이러한 한계를 초과하면 밸브 성능이 눈에 띄게 저하됩니다.

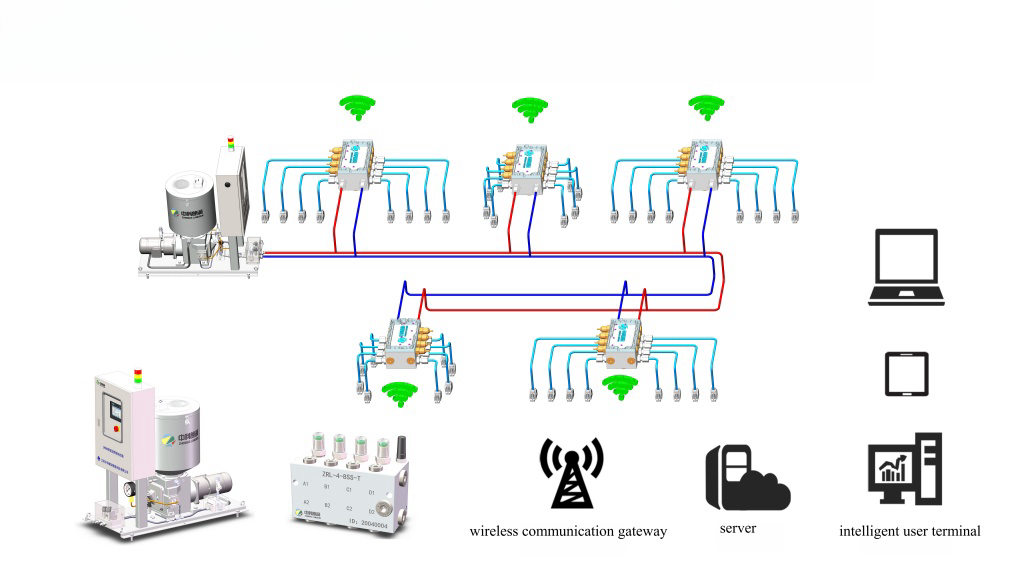

정기적인 오일 분석 및 필터 교체는 밸브 응답 시간을 유지합니다. 고품질 여과 시스템은 오염 관련 문제를 방지함으로써 신속하게 투자 가치를 실현합니다. 일부 고급 시스템에는 오염이 경고 수준에 도달할 때 운영자에게 경고하는 온라인 입자 계수기가 포함되어 있어 밸브 성능이 저하되기 전에 예방 조치를 취할 수 있습니다.

밸브 채터링 및 동적 불안정성

밸브 채터(Valve Chatter)는 작동 지점 주변에서 빠르고 반복적으로 열리고 닫히는 현상을 나타냅니다. 윙윙거리거나 망치질하는 소리로 들리며 빠른 기계적 순환을 통해 밸브 구성 요소를 파괴할 수 있습니다. 채터링은 일반적으로 부품 고장이 아닌 밸브 크기가 잘못되었거나 시스템 압력 차이가 충분하지 않음을 나타냅니다.

밸브의 유량 계수가 시스템의 실제 유량 요구 사항과 일치하지 않으면 밸브는 유량 곡선의 불안정한 영역에서 작동합니다. 작은 압력 변동으로 인해 큰 위치 변화가 발생하여 진동이 발생합니다. 열린 상태와 닫힌 상태 사이의 밸브 헌팅은 결코 안정된 위치에 안착하지 않습니다.

압력 차이도 여기에 영향을 미칩니다. 업스트림 및 다운스트림 압력이 너무 가까우면 밸브의 힘이 부족하여 안정적인 위치를 유지할 수 없습니다. 업계에서는 안정적인 작동을 보장하기 위해 유량 제어 밸브 전반에 걸쳐 최소 1psi(0.07bar)의 차동을 유지하는 것이 좋습니다. 차이가 이 아래로 떨어지면 잡담이 발생할 가능성이 높습니다.

이 솔루션에는 최대 유량 용량이 아닌 최소 압력 강하 요구 사항을 기준으로 적절한 밸브 크기를 결정하는 것이 포함됩니다. 절대 최대 유량에 맞는 밸브 크기는 정상 작동에 비해 너무 커서 안정성을 유지하기에는 차동 장치가 충분하지 않을 수 있습니다. 적절한 압력 마진을 갖춘 일반적인 작동 조건에 맞게 밸브 크기를 조정한 다음 최대 흐름에서 다소 높은 압력 강하를 수용하는 것이 좋습니다.

내부 누설 및 부하 드리프트

부하 유지를 위해 2방향 밸브를 사용하는 회로에서 내부 누출은 느리고 지속적인 드리프트로 나타납니다. 매달린 하중은 점차 낮아집니다. 수평 액추에이터가 천천히 후퇴합니다. 이러한 드리프트는 몇 분 동안 거의 눈에 띄지 않을 수 있지만 몇 시간 또는 전체 근무 시간이 지나면 분명해집니다.

먼저 문제가 실제로 2방향 밸브인지 아니면 회로의 다른 부분인지 확인하십시오. 밸브 출구에 압력 게이지를 연결하고 압력 감소를 관찰하십시오. 액추에이터가 잠긴 상태에서 압력이 꾸준히 떨어지면 뭔가가 새고 있는 것입니다. 압력이 일정하게 유지되지만 액추에이터가 여전히 표류하는 경우, 누출은 액추에이터의 피스톤 씰 전체에서 하류로 발생하고 있는 것입니다.

2방향 밸브 자체에서 누수가 발생하는 경우 설계사양을 초과하는지, 마모로 인해 성능이 저하되었는지 확인합니다. 정격 유량의 0.01%에서 누출되는 클래스 IV 밸브는 해당 애플리케이션에 충분히 빡빡하지 않더라도 사양에 맞게 성능을 발휘합니다. 이런 경우에는 밸브 수리가 아닌 Class VI와 같은 보다 엄격한 분류가 필요합니다.

이전에 꽉 조였던 밸브에서 누출이 시작되면 세 가지 일반적인 원인을 검사하십시오. 오염으로 인해 밀봉 표면이 손상될 수 있습니다. 열 순환으로 인해 씰 재질이 저하되었을 수 있습니다. 정격을 초과하는 압력 스파이크로 인해 포핏 시트가 손상되었을 수 있습니다. 때로는 밸브를 청소하고 새 씰만 필요로 하는 경우도 있습니다. 어떤 경우에는 애플리케이션이 밸브의 설계 한계를 초과하여 보다 견고한 구성 요소가 필요합니다.

솔루션이 완전히 다르기 때문에 설계 제한과 구성 요소 오류의 차이를 이해하는 것이 중요합니다. 설계 단계에서 더 엄격한 누설 등급을 요구하면 비용이 조금 더 들지만 문제가 영구적으로 해결됩니다. 해당 용도에 전혀 적합하지 않은 낡은 밸브를 반복적으로 교체하는 것은 문제를 완전히 해결하지 못하면서 시간과 비용을 낭비하는 것입니다.

회로도의 2방향 유압 밸브 다이어그램은 단순해 보일 수 있지만 이러한 요소는 유체 동력 시스템에서 가장 중요한 기능 중 일부를 활성화합니다. 다이어그램을 올바르게 작성하고 적절한 구성 요소를 선택하고 적절하게 유지 관리하면 유압 회로가 수년간 작동할 때 안정적인 성능을 제공할 수 있습니다.